新模具

设计带来成功:个性化生产新模具。

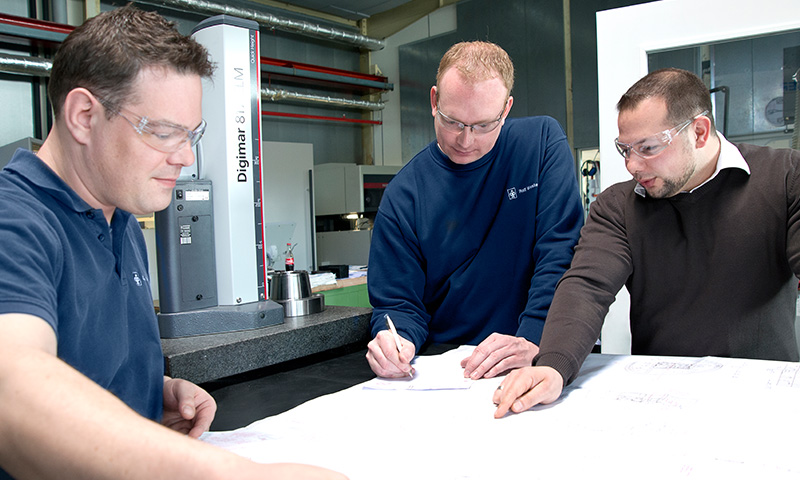

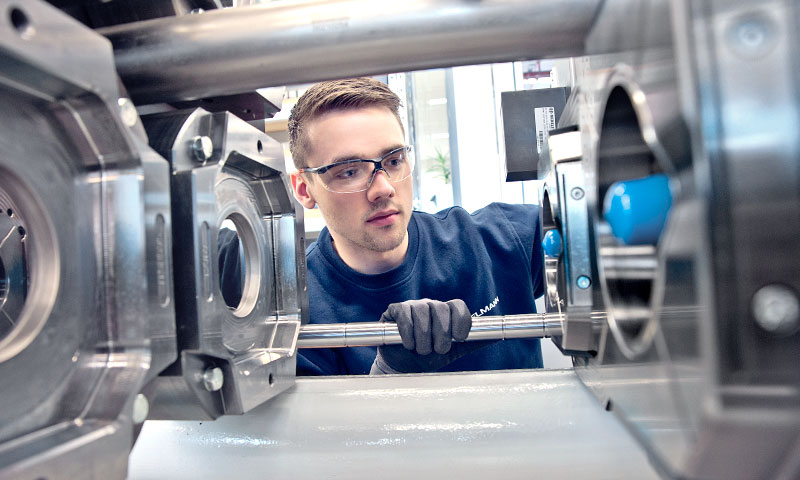

多样化任务:构造阶段由我们经验丰富的开发团队负责。

50多年来,我们始终为客户生产高度专业化的新模具,其中包括注塑模具以及热成型模具。从标准化轮廓嵌件到叠层式模具,我们的注塑模具种类繁多,应有尽有。我们的热成型模具包括托盘模具以及用于花盆和植物容器等物品的内嵌模具。每种新模具都给我们带来新的挑战。

一步步实现目标:过程链。

我们的所有模具均按照创新过程生产,其工作流程已经过测试和检验。这种情况下,我们以“关键节点”的形式检查各个子过程。这种透明方法使我们能够为客户提供优质产品,并且确保最高交货可靠性。各步骤详情如下:

新模具咨询

作为您咨询的一部分,我们将时间表等目标和要求进行分类。

报价准备

根据您的咨询内容,我们为您创建一份单独报价(当然它并不具有约束力)。

订单接受和产能预留

一旦您决定继续订单,我们将与您一起以规范文件的形式确定所有目标。详细时间表也在这一步制定。

结论和初步计划

发布规范文件代表第一个“关键节点”。再次检查先前所有步骤。这为项目成功奠定基础。

模具工程

一旦订单获批,便可开始开发和设计模具过程。这同样与客户密切联系。之后发布的构造数据代表第二个“关键节点”。

细节和车间规划

模具生产从详细的规划过程开始。我们的设计师使用Ciamtron CAD (计算机辅助设计) 系统并运用他们的多年经验来完成这一步骤。

制定计划

在此步骤中,我们的团队获取所有工程数据并为机械生产做好准备。

准备工作

在预加工后,部件接受质量检验,然后进入最终加工。在此步骤中,我们根据检查清单仔细检查部件的尺寸精度。第三个“关键节点”在此达成。

最终加工

细节尽善尽美的成型模具:最终加工使模具拥有高精度,满足客户的特殊要求。

装配

检查完钢尺寸后,进行部件装配,然后批准进行模具生产。再次检查项目的成功性,并达成最终的“关键节点”。

注塑模具

适合每种模具的工艺。

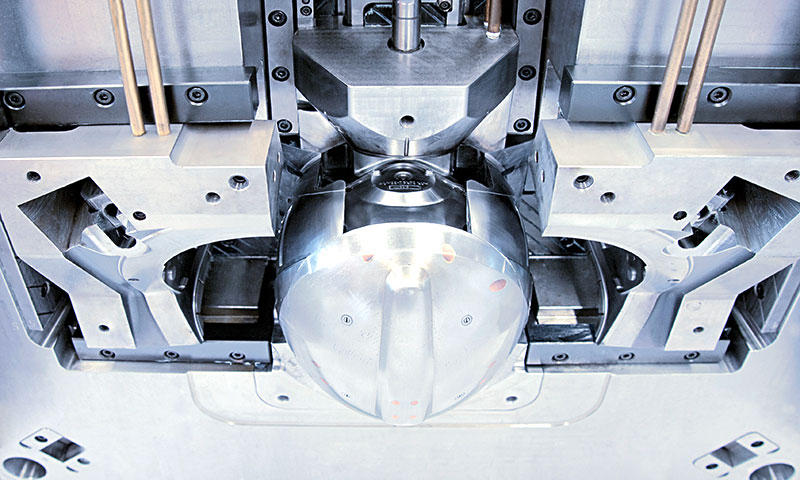

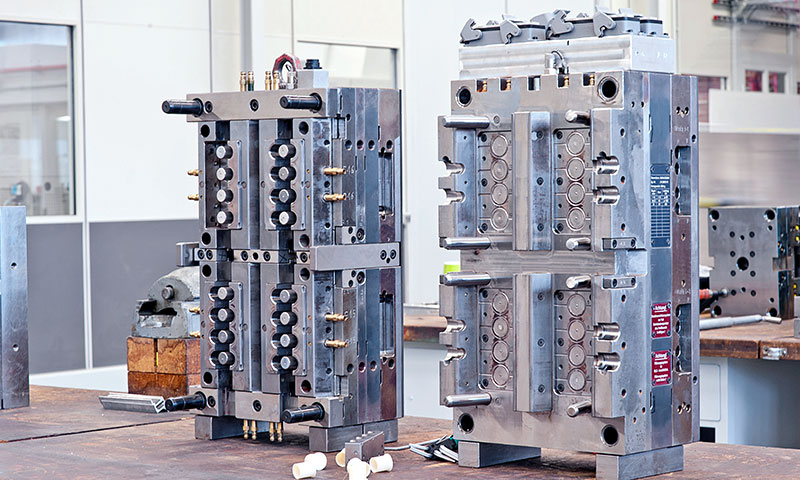

Pöppelmann K-TECH® (波佩曼可妥奇) 事业部为客户提供最佳产品性能:带七个液压滑块和三个机械滑块的注塑模具。

几十年来,我们通过复杂的注塑模具证明我们能够满足多种功能需求。这些注塑模具均由Pöppelmann WTZ (工具技术中心) 为本公司的所有四个事业部构建和生产。除了标准模具、瓣合式模具和退扣式模具,我们还生产叠层式模具和多次注塑模具。当然,所有模具均带热流道。我们的经验确保客户订购的每批货物具有最佳质量。

实现完美模具这一目标的三项工艺:

1. 堆叠技术

我们生产的叠层式模具最多可叠加48+48个模腔,总重量可达8吨。我们使用堆叠技术,尤其是在生产周期极短的薄壁制品领域。在相同机械使用水平下,使用第二块隔板能使生产率几乎提高一倍。热流道系统经过我们与开发合作伙伴共同协调。

2. 母模

我们的母模理念为所有客户提供了利用单一模具制造不同产品的选择。思路是什么?我们创建共享母模,用于尽可能多的类似产品,以提高生产率。这意味着只需单独生产轮廓部件即可。顺便一提,我们现在甚至生产用于多次注塑模具的母模!

3. 洁净室生产

洁净室生产模具在Pöppelmann WTZ (工具技术中心) 的特别隔离区制造。在这里,我们能够满足医疗、制药和食品行业客户苛刻的专业化要求。

热成型

适用全自动化流程的创新模具技术。

多年来,Pöppelmann WTZ (工具技术中心) 一直是高度专业、值得信赖的包装行业合作伙伴。我们生产的热成型模具能够完美匹配薄壁制品。在这里,我们专注于为食品行业生产容器以及为园艺行业生产花盆和植物托盘。

专利打孔工艺是我们的众多创新解决方案之一。

经济高效的解决方案:过程整合

我们的模具能够完全整合到自动热成型过程中(最新一代机器自然也不例外)。在构建托盘模具这块,我们需要在单独印模上以循环速度高达每分钟32转的转速精确定心;除此之外,我们还生产内嵌模具。产品在同一工作站成型后立即切割。这使我们的模具能够生产模具间隙公差最小的产品。这种方法给我们的客户带来的好处显而易见:更高效率。